Az ipari automatizálás területén ma már nem az a kérdés, hogy szükség van-e önvezető technológiákra, hanem az, hogy mennyire képesek ezek a rendszerek dinamikusan alkalmazkodni a környezetükhöz. Míg az első generációs megoldások merev pályákhoz és előre definiált útvonalakhoz kötötték a logisztikai folyamatokat, addig a technológiai evolúció most egy olyan ponthoz érkezett, ahol a gépek valódi intelligenciával vérteződnek fel. Ez a váltás alapjaiban értékeli át a hatékonyságról és a rugalmasságról alkotott elképzeléseinket.

A modern gyártási környezetben a hatékonyság növelése és a költségek racionalizálása folyamatosan a vezetőség figyelmének középpontjában áll. Ebben a törekvésben a logisztikai folyamatok automatizálása elengedhetetlen lépés, hiszen közvetlenül befolyásolja a termelékenységet és a vállalat hosszú távú stabilitását. A váltás a kötött pályás rendszerekről az intelligens megoldásokra nem csupán technikai frissítés, hanem stratégiai beruházás a versenyképességbe.

Ebben a cikkben részletesen bemutatjuk, miért tekinthető az AGV-k új generációja paradigmaváltásnak, és hogyan válthatják valóra a döntéshozók a „smart factory” vízióját. Megvizsgáljuk a technológiai hajtóerőket, a konkrét üzleti előnyöket és a bevezetés során felmerülő legfontosabb kérdéseket.

Mi számít „következő generációnak” az AGV világában?

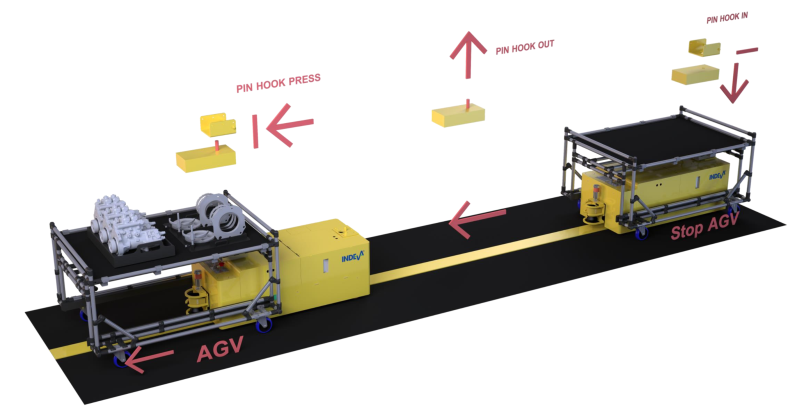

Az automatizált irányított járművek (AGV) első generációi évtizedekig a kötöttségeket jelentettek. Ezek a rendszerek mágnescsíkokra, padlóba épített vezetékekre vagy rögzített lézeres reflektorokra támaszkodtak a navigáció során.

Bár rendkívül megbízhatóak voltak a maguk nemében, rugalmatlanságuk a modern, dinamikusan változó gyártási környezetben súlyos hátránnyá vált. Egyetlen útvonalmódosítás, egy új gép beállítása vagy a raktári sorok átrendezése hetekig tartó infrastrukturális átalakítást és jelentős költségeket igényelt.

A következő generáció ezzel szemben az intelligencia és a szabadság korszakát hozza el. Itt már nem csupán irányított járművekről beszélünk, hanem valódi autonóm mobil robotokról (AMR).

A legfontosabb különbség a döntéshozatali képességben rejlik. Míg a hagyományos AGV-k megállnak egy váratlan akadály előtt és emberi beavatkozásra várnak, az új generációs egységek képesek újratervezni az útvonalat. Az érzékelés és a döntéshozatal fejlődése lehetővé teszi, hogy a gépek ne csak végrehajtók, hanem a környezetüket valós időben értelmező, intelligens ágensek legyenek.

Ha például egy gyártócsarnok folyosóján egy ott felejtett raklap akadályozza a haladást, a régi típusú AGV blokkolja a forgalmat, amíg az akadályt el nem távolítják. Az új generációs rendszer azonban felméri a rendelkezésre álló szabad helyet, kikerüli az akadályt, és folytatja a feladatát. Ez a váltás nem csupán technikai frissítés, hanem egy valódi paradigma-elmozdulás a merev automatizációtól a rugalmas, adaptív logisztika irányába. Így lehetővé válik, hogy a gyártási folyamatok ne akadjanak el a legkisebb zavar esetén sem.

Az AMR és a hagyományos AGV navigáció összehasonlítása

A legfontosabb technikai különbség a navigációs autonómiában rejlik. A hagyományos rendszerek „vakon” követnek egy sávot, míg az új generációs eszközök szoftveres térképezést (SLAM – Simultaneous Localization and Mapping) használnak.

Ez azt jelenti, hogy a robot a saját szenzoraival építi fel a környezete térképét, és azon belül határozza meg a saját pozícióját. Ez a szabadság teszi lehetővé, hogy a flotta mérete és útvonala percek alatt hozzáigazítható legyen az aktuális gyártási prioritásokhoz.

Mikor válik fontossá a generációváltás?

A hagyományos pályakövető eszközök kudarcot vallanak olyan környezetekben, ahol a termékpaletta gyakran változik, vagy ahol a Just-in-Time logisztika miatt nincs helye a várakozásnak.

Ha egy vállalat többműszakos üzemben dolgozik, és minden perc állásidő milliókban mérhető, a kötött pálya miatti rugalmatlanság elfogadhatatlan kockázattá válik. A következő generáció éppen ezeket a szűk keresztmetszeteket számolja fel azzal, hogy a gép alkalmazkodik a gyárhoz, és nem a gyárat kell a géphez igazítani.

A technológiai evolúció hajtóereje

Az új korszak beköszöntét nem egyetlen technikai bravúr, hanem több iparági trend konvergenciája tette lehetővé. Az Ipar 4.0 térnyerése megteremtette azt a digitális ökoszisztémát, amelyben az eszközök képesek folyamatosan kommunikálni egymással és a központi vezérléssel egyaránt. Eközben az Internet of Things (IoT) és a felhőalapú számítástechnika biztosítja azt a hatalmas adatfolyamot, amely a gépi tanulás és a mesterséges intelligencia (AI) üzemanyaga.

A kommunikáció sebességében az 5G technológia hozott drasztikus változást. A minimális késleltetés (latency) létfontosságú, amikor több tucat robotnak kell összehangoltan mozognia egy szűk területen. A valós idejű adatátvitel révén a központi flottairányító rendszer pillanatok alatt képes optimalizálni a feladatkiosztást. Ez a technológiai háttér fokozza a sebességet és növeli a biztonságot is, hiszen a gépek gyorsabban reagálnak a környezeti változásokra, mint az emberi operátorok.

A mesterséges intelligencia térnyerése

A mesterséges intelligencia fejlődése képessé tette az algoritmusokat arra, hogy tanuljanak a múltbeli eseményekből. A modern automata vontatók már felismerik a forgalmi mintázatokat, és elkerülik a csúcsidőszakokban beduguló folyosókat.

A hatékonyság növelése mellett a technológiai fejlődés ráadásul egészségügyi előnyöklel is jár. Ahogy egy tudományos vizsgálat is rámutatott, hogy az ergonómiai beavatkozások az anyagmozgatás során közvetlenül csökkentik a dolgozók krónikus fájdalmait, mivel a nehéz fizikai terhelést intelligens gépek veszik át.

A szenzorfejlődés: a gépi látás forradalma

A modern AGV-k már nemcsak látnak, hanem mélységében értelmezik is a teret. A 3D-s LiDAR-ok (lézer alapú távolságmérés) és a sztereó kamerák nagy felbontású környezeti modellt alkotnak. Ez lehetővé teszi a szenzorfúziót, ahol a különböző adatforrások egyesülnek, ezzel kiküszöbölve a mérési hibákat. Ez a precizitás az alapja annak, hogy a robot centiméteres pontossággal tudjon dokkolni egy rakodóállomáshoz, vagy biztonságosan elhaladni egy dolgozó mellett.

Valós idejű adatfeldolgozás az „edge” szintjén

A technológiai fejlődés másik alapfogalma az „edge computing”, vagyis az adatok helyi feldolgozása a robot agyában. Nem kell minden adatot a távoli szerverre küldeni a döntéshez; a robot saját processzora képes ezredmásodpercek alatt dönteni egy vészmegállásról vagy egy útvonal-korrekcióról.

A következő generációs AGV-k fő képességei

A következő generációs rendszerek egyik legfontosabb képessége a dinamikus útvonalválasztás és a kiterjesztett akadályelkerülés. Ezek az eszközök már nem binárisan működnek (megy/megáll), hanem képesek árnyalt döntéseket hozni.

Ha a kijelölt útvonalon egy akadályt észlelnek, a szoftver azonnal elemzi az alternatívákat, figyelembe véve a távolságot, a többi robot pozícióját és az aktuális prioritásokat. Mindez drasztikusan csökkenti a logisztikai „dugók” kialakulásának esélyét.

Nagyobb munkabiztonság

Az ember-robot együttműködés (HRC) szintén új dimenzióba lépett. A biztonság ma már nem a gép teljes leállítását jelenti, amint egy ember belép a zónába. A modern rendszerek „dinamikus biztonsági mezőket” alkalmaznak.

Ahogy egy kutatás dokumentálta, az ipari robotok alkalmazása 1.2 esettel csökkenti az éves baleseti rátát minden 100 dolgozóra vetítve, ami komoly érv a technológia mellett. Ha egy dolgozó távolabb van, a robot csak lassít; ha közelebb ér, irányt vált; és csak a végső esetben áll meg teljesen. Ez a fajta intelligens reagálás kiemelten hasznos a vegyes forgalmú területeken, és jelentősen hozzájárul a munkahelyi balesetek számának csökkenéséhez.

Összehangolt munkafolyamatok

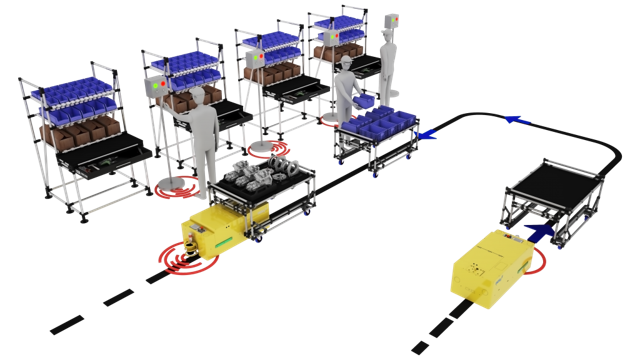

A rugalmasság azonban nemcsak a navigációban, hanem a feladatkezelésben is megjelenik. Az új generációs szoftverek képesek a „swarm intelligence” (rajintelligencia) elveit követve összehangolni a flottát.

Ha az egyik területen hirtelen megnő a szállítási igény, a rendszer automatikusan oda irányítja a szabad kapacitásokat, anélkül, hogy a diszpécsernek be kellene avatkoznia. Az önoptimalizáló ilyen képessége a modern AVG-k egyik legnagyobb értéke, hiszen olyan logisztikai rendszert alapoz meg, amely magától keresi a legoptimálisabb működési módot.

Dinamikus útvonaltervezés és prioritáskezelés

A szoftver folyamatosan rangsorolja a feladatokat. Ha például egy gyártósor leállása fenyeget alapanyaghiány miatt, az ezt szállító robot elsőbbséget élvez a forgalomban, a többi eszköz pedig automatikusan utat enged neki. Ez a szintű koordináció messze meghaladja az emberi irányítás korlátait, és biztosítja, hogy a kiemelt munkafolyamatok soha ne szenvedjenek csorbát.

Interakció és transzparencia

A következő generációs gépek nem „fekete dobozként” működnek. Intuitív kijelzőkkel, hangjelzésekkel és fényfestéssel (például az útvonalat a padlóra vetítő lézerrel) kommunikálnak a környezetükkel. A gyalogos dolgozók így előre tudják, merre fog kanyarodni a gép, ami tovább növeli a mind a szubjektív, mind pedig az objektív biztonságérzetet.

Milyen üzleti előnyökkel jár az új generáció?

Cégvezetői és tulajdonosi szemmel a legfontosabb kérdés mindig a megtérülés. Fel kell tennünk magunknak a kérdést, hogy hogyan fordítható le a technológiai innováció közvetlen és közvetett profitra.

Rövidebb átállási idő

Az elsődleges előny az állásidő drasztikus csökkentése. Mivel a rugalmas navigáció miatt nincsenek útvonal-blokkolásokból adódó leállások, az eszközök kihasználtsága megközelíti a 100%-ot. A belső logisztika gyorsulása pedig lehetővé teszi a készletszintek optimalizálását, ami jelentős forgótőkét szabadít fel.

Elenyésző hibaarány

A humán erőforrás oldalán a hibaarány minimalizálása hoz mérhető megtakarítást. Az automatizált rendszerek nem fáradnak el a műszak végére, nem tévesztik el a lerakóhelyet, és nem okoznak sérülést a drága gyártóberendezésekben.

Ezenfelül a munkaerő kiváltható a monoton, megterhelő folyamatokból, így a kollégák magasabb hozzáadott értékű, kreatívabb feladatokra koncentrálhatnak. Ez egyszerre kényelmi és munkabiztonsági szempont, de a működés folytonosságának záloga is.

Átfogó transzparencia

Az adatalapú működés olyan transzparenciát biztosít, amely korábban elképzelhetetlen volt. A rendszer minden egyes másodpercet és métert naplóz. A döntéshozók így pontosan láthatják, hol vannak a folyamatban „elveszett” percek, hol alakulnak ki szűk keresztmetszetek.

Ez a „digitális ikerpár” szemlélet segíti a stratégiai döntéshozatalt, legyen szó a gyár bővítéséről vagy a szezonális ingadozásokhoz való alkalmazkodásról. Az új generációs AGV-k tehát nemcsak szállítóeszközök, hanem precíziós adatgyűjtő terminálok is.

ROI és a beruházás skálázhatósága

Az új generációs rendszerek egyik legnagyobb üzleti előnye, hogy nem igényelnek hatalmas kezdeti beruházást (CAPEX) az infrastruktúra átalakításába. Mivel nincs szükség padlómunkára vagy fix telepítésekre, a bevezetés költsége alacsonyabb, a megtérülési idő (ROI) pedig rövidebb. Ráadásul a rendszer moduláris, így egy kkv is elkezdheti egyetlen eszközzel, majd a növekedéssel párhuzamosan, kockázatmentesen bővítheti a flottáját.

Versenyelőny a globális ellátási láncban

Aki gyorsabban, pontosabban és alacsonyabb hibaaránnyal képes kiszolgálni a megrendelőit, az marad talpon a globális versenyben. Az autonóm logisztika állandó, fenntartható minőség mellett garantálja a 24/7-es üzemet. A stabilitás pedig vonzóbbá teszi a vállalatot a nagy nemzetközi partnerek szemében is, akik számára a kiszámíthatóság az egyik legfontosabb beszállítói kritérium.

Bevezetési kihívások és kockázatok

Bár a következő generációs AGV-k előnyei vitathatatlanok, a bevezetésük egy komplex folyamat, amely stratégiai tervezést igényel.

Rendszerintegráció

Az új robotoknak zökkenőmentesen kell kommunikálniuk a meglévő ERP (vállalatirányítási) és WMS (raktárkezelő) szoftverekkel. Ha az adatkapcsolat nem stabil, a robotok „vakvágányra” futhatnak, vagy nem kapják meg időben a feladataikat, ami kioltja a technológia nyújtotta előnyöket.

Munkavállalói képzés

A technológiai ugrás mellett a humán tényező kezelése is alapvető fontosságú. A dolgozók képzése nem merülhet ki a gép kezelésében; meg kell érteniük az autonóm rendszerek logikáját és a biztonsági protokollokat.

Gyakran tapasztalható pszichológiai ellenállás az automatizációval szemben („elveszik a munkánkat”), amit csak transzparens kommunikációval és az új, kényelmesebb munkakörnyezet bemutatásával lehet feloldani. A vezető feladata, hogy partnerré tegye a dolgozókat a technológiai váltásban.

Kiberbiztonsági intézkedések

Végül a kiberbiztonság és az adatvédelem kérdése is új dimenzióba kerül. Amint az anyagszállító gépek a vállalati hálózat részévé válnak, minden hálózati végpont potenciális támadási felületet jelent.

A megbízható tűzfalak, a titkosított kommunikáció és a rendszeres szoftverfrissítések mind elengedhetetlenek a jól működő rendszer biztosítása érdekében.

A pilot projektek szerepe a kockázatkezelésben

Mielőtt a teljes üzemet automatizálnánk, érdemes egy reprezentatív, de jól kontrollálható területen tesztelni a rendszert. Egy 3-6 hónapos pilot projekt során felszínre kerülnek az egyedi környezeti sajátosságok (pl. padló egyenetlenségei, Wi-Fi holtterek), amelyek orvoslása után a teljes körű rollout már zökkenőmentes lesz. Az itt gyűjtött adatok alapján pedig a végleges üzleti terv is sokkal pontosabban felállítható.

Stratégiai szemlélet: ne csak gépet, hanem megoldást vegyen

A legnagyobb hiba, amit egy döntéshozó elkövethet, ha csupán egy „dobozos” termékként tekint az AGV-re. A siker kulcsa a folyamatok újragondolása.

Lehet, hogy a robot bevezetése előtt érdemes racionalizálni a tárolási helyeket vagy optimalizálni az útvonalakat a Lean elvek mentén. A technológia csak akkor fogja a maximális hasznot hozni, ha egy átgondolt, rendszerszintű stratégia részét képezi.

Összegzés

A következő generációs AGV-k nem csupán technológiai fejlesztések, hanem a gyártási folyamatok átalakításának kulcsfontosságú eszközei, amelyek gyorsabb, rugalmasabb és adatvezérelt működést tesznek lehetővé. A váltás a kötött pályás rendszerekről az intelligens, autonóm robotokra lehetővé teszi, hogy a vállalatok ne csak kövessék, hanem diktálják a piaci tempót.

A technológiai fejlődés (AI, 5G, IoT) és a tudományos bizonyítékok egyértelműen az automatizáció irányába mutatnak. Azok a vállalatok, amelyek időben alkalmazzák ezeket az innovációkat, jelentős versenyelőnyre tehetnek szert a jövő iparági környezetében. A logisztika optimalizálása ma már nem opció, hanem a hosszú távú fenntarthatóság alapköve.

Szeretné tudni, hogy az ön üzemében hogyan növelhető a hatékonyság a legújabb generációs AGV-kkel? Kérjen szakmai konzultációt a Lean Technology szakértőitől, és tervezzük meg együtt a jövő logisztikáját!