Az ipari anyagmozgatás ma már nem pusztán a teherbírásról szól. A vevői igények ritmusa egyre gyorsul, a termékvariánsok szaporodnak, a layout pedig egyre gyakrabban változik. Ilyen közegben az a megoldás versenyképes, amelyik gyorsan alakítható, pontosan illeszthető az aktuális feladathoz, és közben stabilan, kiszámíthatóan működik. Ebben a háromszögben az alumíniumprofilos rendszerek különösen erősek, hiszen moduláris, könnyű, mégis tartós megoldást nyújtanak, miközben jól fogadják az automatizálási és IT-kiegészítőket.

A következőkben végigvesszük a technológia alapjait, a hatékonyság-motorokat, a tervezési szempontokat és a tipikus buktatókra is kitérünk. Közben konkrét, a padlón is használható tanácsokat adunk a kiválasztáshoz és a bevezetéshez, hogy a döntés műszaki és üzleti szempontból is megállja a helyét.

A legfőbb tudnivalók az alumíniumprofilos rendszerekről

Mielőtt rátérünk a részletekbe, tisztázni kell, mit jelent pontosan az alumíniumprofilos technológia, milyen környezetbe illik, és miben más, mint a hegesztett acél vagy a csővázas megoldás.

Mit jelent az alumíniumprofilos rendszer?

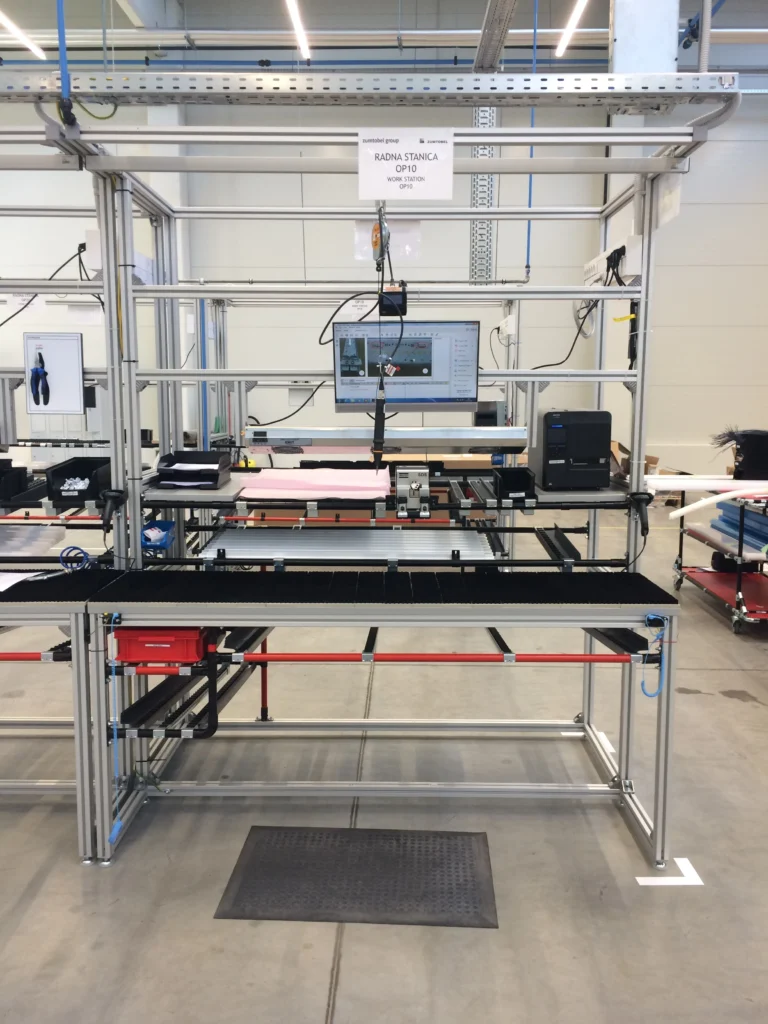

Az alumíniumprofilos rendszer extrudált, T-hornyos (slotos) szelvényekre épül, amelyek szabványos méretsorokban érhetők el (például 20×20, 30×30, 40×40, 45×45, 60×60). A hornyokba speciális anyák, gyorsrögzítők, sarokelemek és tartozékok csúsztathatók, így a váz néhány csavarhúzóval és imbuszkulccsal a helyszínen is pillanatok alatt összeállítható. A felület jellemzően eloxált (anodizált), ami esztétikus és ellenálló bevonatot képez, igény szerint ESD-kompatibilis kivitelben is.

A profilokból készülhet munkaállomás, anyagmozgató kocsi, görgős csatorna váza, gépváz és biztonsági kerítés, de ugyanígy szenzortartó konzol, kameraállvány, kitting-állvány vagy „supermarket” polcrendszer is. A közös nevező a csereszabatos rögzítés és a gyors alakíthatóság.

Milyen ipari környezetekben és miért népszerű?

Az autóipar, az elektronika, a gyógyszeripar, az élelmiszeripar és a raktári intralogisztika egyaránt széles körben használja az alumíniumprofilos rendszereket. Ennek a népszerűségnek pedig egyértelmű okai vannak.

A kis tömeg könnyű mozgatást és telepítést tesz lehetővé, a moduláris csatlakozások miatt a layout gyorsan átépíthető, a felület pedig jól tisztítható és auditbarát. A rendszer integratív természete miatt az új funkciók (például szenzorok, jelzőfények, címkézések) rögzítése nem igényel lakatosmunkát.

Moduláris felépítés = gyors átalakíthatóság

A moduláris ökoszisztéma azt jelenti, hogy a kötőelemek és kiegészítők a teljes méretsoron működnek. A csavaros kötések miatt a szerkezetek szerszámmentesen vagy minimális kéziszerszámmal bonthatók és újrakonfigurálhatók. A komponensek újrahasznosíthatók, így egy kifutó projekt elemei átvihetők a következőre. Ez csökkenti a „beragadt” eszközök és a felesleges CAPEX kockázatát.

A rendszer hatékonysága

A hatékonyság nem egyetlen tulajdonság eredménye. A rugalmasság, az alacsony súly, a szerelhetőség, az integrálhatóság és a fenntartható üzemeltetés mind együtt adnak kézzelfogható előnyt a padlón.

Rugalmasság és testreszabhatóság

Az alumíniumprofilos vázak legnagyobb értéke, hogy gyorsan alakíthatók. A munkafelület magassága, a polcok dőlésszöge, a rögzítési pontok és az olyan tartozékok, mint a címketartók, az andon-karok, vagy a fényvezérelt „pick-to-light” sínek percek-órák alatt módosíthatók.

Ez a gyakorlatban azt jelenti, hogy egy új variáns vagy vevői specifikáció miatt nem kell hetekre leállni és hegesztett vázat bontani. Elegendő a kötőelemek átrendezése és a modulok áthelyezése.

A testreszabhatóság különösen látványos a kitting-kocsiknál és a „supermarket” polcoknál. A rekeszek mérete és kiosztása gyorsan újraszabható a BOM-változásokhoz, a görgős sínek dőlése és sávszélessége pedig finomhangolható a dobozok és tálcák geometriájához. Mindez közvetlenül csökkenti az átállási időt és a mikroleállások számát.

Könnyű és tartós

Az alumínium kedvező szilárdság–tömeg aránya miatt a váz könnyen mozgatható és kézi erővel is áthelyezhető, ugyanakkor kellően merev a mindennapi ipari terheléshez. A kisebb önsúly alacsonyabb gördülési ellenállást és kevesebb kezelői terhelést jelent, ami különösen hasznos, ha a kocsikat gyakran kell pozicionálni.

Emellett az eloxált felület ellenáll a korróziónak és a felületi kopásnak, a csavaros kötések újrahúzhatók, a kopóelemek pedig gyorsan cserélhetők. Így a rendszer élettartama megnő, a külső megjelenés pedig audit- és ügyfélbarát marad.

Egyszerű szerelhetőség és karbantartás

A T-hornyos kialakítás lényege, hogy az anyák és rögzítők bárhol beilleszthetők, nem kell fix furatkiosztáshoz igazodni. Ez felgyorsítja a telepítést, és a későbbi bővítéseket is egyszerűbbé teszi. Nincs szükség hegesztésre vagy festésre, és nem kell száradási idővel kalkulálni.

A karbantartás többnyire csavar-ellenőrzésből, ütközők, panelek és görgők cseréjéből, valamint tisztításból áll. Emiatt a javítás akár percekben mérhető, és a tervezett és nem tervezett állásidők is rövidebbek.

Integrálhatóság automatizált rendszerekkel

Az alumíniumprofilos vázak kiváló alapot adnak futószalagok, emelők, kobotok, szenzorok és kamerák beépítéséhez. A T-hornyokba gyorsan és tisztán rögzíthetők a szalagtalpak, a kábelcsatornák, a védőkerítések és az ütközésgátlók, így az illesztés egyszerű.

A pontos beállíthatóság és a könnyű finomhangolás lerövidíti a próbaüzem és a validálás idejét, miközben a munkaterület jól látható jelölésekkel, fényjelzésekkel és fizikai elválasztókkal biztonságosabbá tehető anélkül, hogy a layout rugalmassága csökkenne.

A biztonsági hozadék nem csak elmélet. Iparági adatok is bizonyítják, hogy a robotok és automatizált segédeszközök terjedése jellemzően együtt jár a munkahelyi sérülések számának csökkenésével. Az alumíniumprofilos infrastruktúra ezt az előnyt azzal erősíti, hogy a gép–ember határvonal, a védőtávolság, a sebesség- és távolságfelügyelet fizikai elemei gyorsan és tisztán integrálhatók a vázra.

Költséghatékonyság

A teljes birtoklási költség (TCO) szempontjából az alumíniumprofilos rendszerek több helyen termelnek megtakarítást. A rendszer gyorsan telepíthető, bővítéskor nincs szükség hegesztésre vagy lakatosmunkára, az elemek pedig újra felhasználhatók. A karbantartás is egyszerű. Mindennek kézzelfogható hatása van a termelésre: rövidülnek az átállások, ritkulnak a mikroleállások, egyenletesebb lesz az anyagáramlás, és kevesebb a téves komissiózás.

A humán oldal sem elhanyagolható. Ha az eszközök kézközelben vannak, az emelések súlya és gyakorisága ésszerű, a fogáspontok pedig biztosak, a dolgozók terhelése érezhetően csökken. Ez pedig kevesebb hiányzást és egyenletesebb munkatempót eredményez.

Ezt támasztja alá az anyagmozgatási ergonómiai beavatkozásokat vizsgáló kutatás is, amely a nagy fizikai igénybevételnek kitett dolgozóknál a fájdalom előfordulásának és súlyosságának csökkenését mutatta ki célzott ergonómiai lépések után.

Mindez a padlón rövidebb kiesési időben és stabilabb ciklusidőben jelenik meg, vagyis közvetlenül javítja a megtérülést.

Gyakorlati tervezési szempontok és best practice-ek

A jó rendszer a tervezőasztalon dől el. Ha a profil, a csatlakozó, a merevítés és az emberi tényező a helyén van, a padlón nem lesz meglepetés.

Profil- és csatlakozóválasztás

A méretsor (például 30×30 vagy 45×45), a falvastagság és a szelvény tehetetlensége határozza meg, milyen fesztávon és terhelésnél marad merev a szerkezet. Hosszabb polcokhoz, görgős csatornákhoz vagy nagy tömegű kocsikhoz érdemes nagyobb keresztmetszetet és átlómerevítést választani.

Csatlakozóválasztásnál is fontos tudatosan dönteni: a rejtett sarokelemek esztétikusak, és ütközés esetén védik a sarkot, a külső sarokmerevítők pedig gyorsan szerelhetők, ráadásul ránézésre is ellenőrizhető a kötésük. A gyorsrögzítőket a gyakran szétszedett pontokra tegyük, míg a horgonyanyák a nagy terhelésű, tartós kötésekhez ideálisak.

Statika és stabilitás az anyagmozgatásban

Az anyagmozgató szerkezeteket nem csak statikus, hanem dinamikus terhelés is éri. Rámpán történő mozgatásnál, kanyarodásnál és fékezésnél a tömeg átrendeződik, a csomópontokra pedig nagyobb igénybevétel hárul.

Ezért a tervezett terheléshez mindig számoljunk biztonsági tényezővel, a gyengébb pontokat pedig merevítsük átlókkal vagy hátfallal. A kerekek méretét és anyagát a padló minőségéhez igazítsuk. A nagyobb kerék könnyebben átgördül a küszöbökön, a puhább futófelület pedig csillapítja a rázkódást, ezzel kímélve az árut és a vázat. A csavarokat az előírt nyomatékkal húzzuk meg (nyomatéktáblázat alapján), a kritikus helyeken pedig használjunk önzáró kötőelemeket.

Ergonómia és HSE

Az elérési zónák, a munkamagasság és a fogáspontok helyes beállítása nem extra, hanem alapvető termelékenységi követelmény. Ha a munkadarab és az eszköz az elsődleges elérési tartományba kerül, kevesebb a hajolás, a fordulás és a nyúlás, így csökken a terhelés, stabilabbá válik a ciklusidő, és ritkulnak a rövid leállások.

A biztonságot tovább növelik az élekre tett védőkupakok, a lekerekített sarkok, a kézre eső vészleállítók és a jól érthető vizuális jelölések. A gyalogos- és járműforgalom fizikai terelőkkel és jól látható padlójelölésekkel való szétválasztása pedig nemcsak a baleseti kockázatot csökkenti, hanem kiszámíthatóbbá teszi az anyagáramlást is.

Integráció az IT- és automatizálási réteggel

Az Ipar 4.0-ban a váz nem passzív szerkezet, hanem a digitális folyamat aktív eleme. A címketartók, a QR- és vonalkódok, az RFID-tag-ek, a pick-to-light sínek és az andon-karok könnyen rögzíthetők a profilokba, így a rendszer azonnal visszajelzést ad a WMS/MES felé.

A kábeleket és a szenzorokat érdemes burkolt, gyorsan bontható csatornákban vezetni, hogy a hibakeresés és javítás percek alatt megoldható legyen. Az illesztési pontokat, furatkiosztásokat, és adapterlemezeket célszerű szabványosítani a szalagokhoz, liftekhez és kobotokhoz, így a későbbi bővítések nem igényelnek teljes átépítést.

Dokumentálás és változáskezelés

A változás az egyetlen állandó, ezért érdemes proaktívan kezelni. A 3D-modell és az összeszerelési bontás (robbantott ábra) mellett tartsunk naprakész szerelési jegyzéket és nyomaték-táblázatot. A layout-módosításokról készüljön fotó és paraméterlap; az 5S-auditok és a standard munka frissítése pedig legyen rutin. A kritikus pótalkatrészek listája és helyben tartása felgyorsítja a helyreállítást.

Tipikus hibák és elkerülésük

Az alábbi buktatókkal újra és újra találkozhatunk, ha azonban időben felismerjük őket, a legtöbb veszteség könnyen megelőzhető.

Alul- vagy túlméretezett profilválasztás

A túl gyenge profil hosszú fesztávon meghajlik, a csavarok kilazulhatnak, a váz geometriája pedig elállítódhat. A túlméretezett profil ezzel szemben felesleges tömeget és költséget visz a rendszerbe. Ugyanakkor mindez néhány lépéssel megelőzhető. Végezzünk terhelési számítást, alkalmazzunk biztonsági tényezőt, építsünk próbakeretet, majd a mért lehajlás és alakváltozás alapján véglegesítsük a kialakítást.

Rögzítések és kötőelemek alultervezése

A túl kevés sarokkötés, a hiányzó átlómerevítés és a gyenge minőségű csavarok instabillá teszik a vázat. A kötőelemek kiosztását a várható terheléshez igazítsuk, a kritikus csomópontokat erősítsük meg (dupla kötés, átlómerevítés), a meghúzási nyomatékokat pedig ellenőrizzük rendszeresen. Ha rejtett, esztétikus kötéseket használunk, jelöljünk ki jól hozzáférhető ellenőrzési pontokat, hogy a karbantartás gyors és átlátható maradjon.

Ergonómiai és HSE-szempontok késői bevonása

Ha az ergonómiára csak az átadáskor gondolunk, a későbbi módosítások nem várt költségeket jelenthetnek. Védőélek, jól kialakított fogáspontok, egyértelmű jelölések és helyes elérési zónák nélkül nő a ciklusidő ingadozása, gyakoribb a hiányzás, és emelkedik a baleseti kockázat. A helyes sorrend: ergonómiai és munkabiztonsági (HSE) felülvizsgálat már a koncepciófázisban, majd makett- és próbaszerelés operátori bevonással.

Integráció nélküli „szigetrendszerek”

Ha elmarad a címkézés és a szenzorok beépítése, romlik a készletpontosság, sok lesz a keresgélés és a kapkodás. A megoldás, hogy már a tervezéskor számolunk az IT-kapcsolattal. Alakítsunk ki dedikált helyet a címkéknek, a pick-to-light csíkoknak, az andon-karoknak és a kábelezésnek. A váz oldalán hagyjunk előre szabad rögzítési pontokat, hogy a későbbi bővítésekhez ne kelljen mindent átépíteni.

Költség és megtérülés – rövid számítási segéd

Végső soron a számok beszélnek. Ha a költségeket és a hasznokat átláthatóan lebontjuk, egyértelművé válik, miért térül meg a beruházás.

Költségösszetevők

A kezdeti költség a profilméterből, a csatlakozókból, a kerekekből vagy talpakból, a görgős sínekből, a munkalapokból és a szerelési munkaidőből áll. Üzem közben a karbantartási igény jellemzően csekély, hiszen csak az időszakos csavar-ellenőrzés, a tisztítás és a kopóelemek pótlása tartozik ide. Szintén jelentős megtakarítást jelent, hogy bővítésnél nincs hegesztés és festés, így az állásidő is rövidebb.

Haszonösszetevők

Ha rövidül az átállási idő és ritkulnak a mikroleállások, nő a nettó gyártóidő. A jobb ergonómia kevesebb hiányzást és egyenletesebb munkatempót biztosít, a rendezettebb anyagáramlás pedig csökkenti a selejtet és gyorsítja a készlet forgását. Mindez végül javuló cash-ciklusban és kiszámíthatóbb szállítási teljesítményben jelenik meg.

Egy egyszerű ROI-példa

Tegyük fel, hogy egy soron napi 80 percet vesznek el az átállások és az apró megszakítások. Ha a váz gyors állíthatósága, a jobb jelölések és a rendezettebb kitting 30 százalékkal csökkentik ezt az időt, máris nyerünk napi 24 perc nettó gyártást. Havi 20 műszak mellett ez 8 órányi plusz kapacitás.

Ha az óradíj és a termékérték mérsékelt is, ez önmagában jelentős fedezetet képez, de ehhez még hozzáadódik a selejt 1–2 százalékpontos csökkenése, valamint a karbantartási és adminisztratív terhek mérséklődése. Az végső eredmény jellemzően hónapokban mérhető megtérülés.

Összegzés

Az alumíniumprofilos rendszerek azért hatékonyak az anyagmozgatásban, mert egyesítik a rugalmasságot, a kis tömeget, a gyors szerelhetőséget és a könnyű integrálhatóságot. Ugyanazon a napon átállíthatók új feladatra, a kocsik és állványok percek alatt átszabhatók, a szenzorok és jelzők pedig biztonságosan rögzíthetők. Ez rövidebb átállást, kevesebb megszakítást, pontosabb áramlást és stabilabb minőséget eredményez.

Aki tudatos tervezéssel és fegyelmezett bevezetéssel dolgozik, gyors, mérhető megtérülést ér el. Ebben lehet parnere a Lean Technology. A felméréstől a tervezésen és prototípuson át a beépítésig és oktatásig kísérjük a projekteket, hogy a rendszer valóban együtt lélegezzen a termeléssel.